Care sunt diferențele dintre matrițele de turnare pentru seria de vehicule cu energie nouă și vehiculele tradiționale?

Diferențe în cerințele materiale

Pe măsură ce tendința automobilelor ușoare avansează, vehicule cu energie nouă au cerințe tot mai mari pentru materialele de matriță. În comparație cu vehiculele tradiționale, vehiculele cu energie nouă utilizează un număr mare de materiale ușoare, cum ar fi aliajele de aluminiu și aliajele de magneziu în designul lor structural, ceea ce impune cerințe mai mari privind rezistența la căldură, rezistența la uzură și stabilitatea turnării matrițelor de turnare. Matrițele tradiționale pentru vehicule sunt utilizate în principal pentru turnarea pieselor de oțel sau a pieselor din fontă, în timp ce vehiculele cu energie nouă tind să utilizeze aliaje ușoare cu conductivitate termică ridicată, rezistență ridicată, dar ușor de deformat. Prin urmare, proiectarea matriței trebuie să se adapteze la diferite rate de contracție, conductivitate termică și fluiditate a metalului.

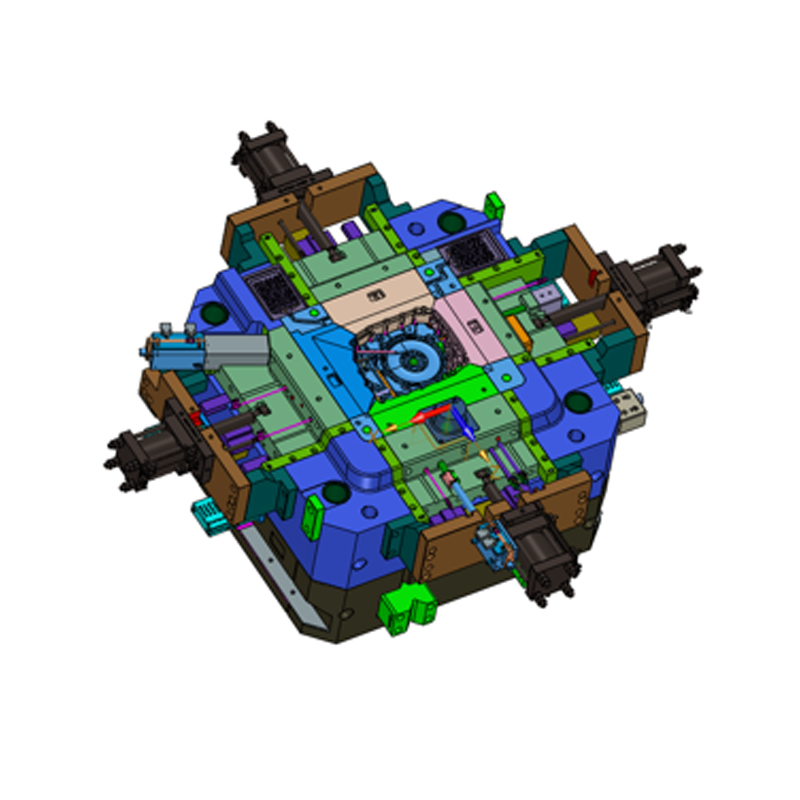

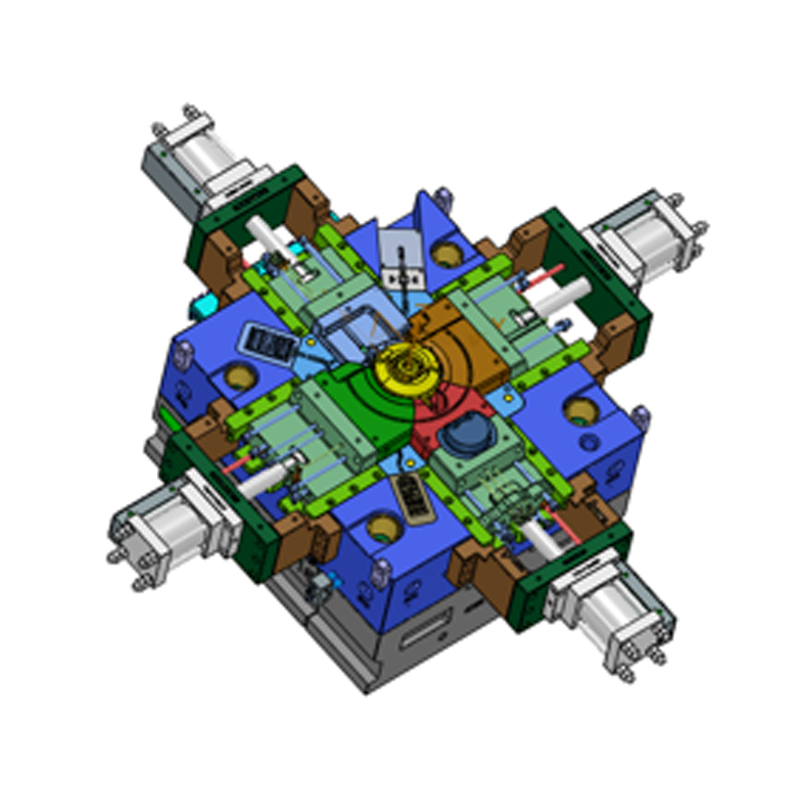

Complexitate diferită a structurilor componente

Componentele sistemului cu trei electrice (baterie, motor și control electronic) ale vehiculelor cu energie nouă au structuri complexe, iar cerințele pentru precizia designului matriței sunt crescute. De exemplu, carcasa bateriei adoptă de obicei o soluție de turnare integrată cu grosimea peretelui subțire și structură fină. Matrița trebuie să aibă un sistem de răcire bun și capacități precise de control dimensional. Matrițele pentru vehicule tradiționale în fabricarea pieselor metalice, cum ar fi motoarele și cutiile de viteze, acordă mai multă atenție rezistenței ridicate și performanței la oboseală termică. Există diferențe între cele două în complexitatea cavității matriței și controlul detaliilor de turnare.

Diferențe în dimensiunea produsului și integrare

Vehiculele cu energie nouă au cerințe mai mari pentru integrarea pieselor și componentelor. De exemplu, designul modular al cutiilor de control electronice integrate, carcaselor motoarelor și interfețelor de încărcare devine o tendință. Astfel de piese extrem de integrate sunt mari în dimensiune și complexă în structură, iar matrițele de turnare trebuie să aibă un control mai mare al consistenței și un design de alimentare în mai multe puncte. Matrițele auto tradiționale servesc de obicei părți structurale divizate, cu dimensiuni mici ale piesei unice, distribuție relativ uniformă a sarcinii matriței și dificultate relativ scăzută în controlul stresului termic.

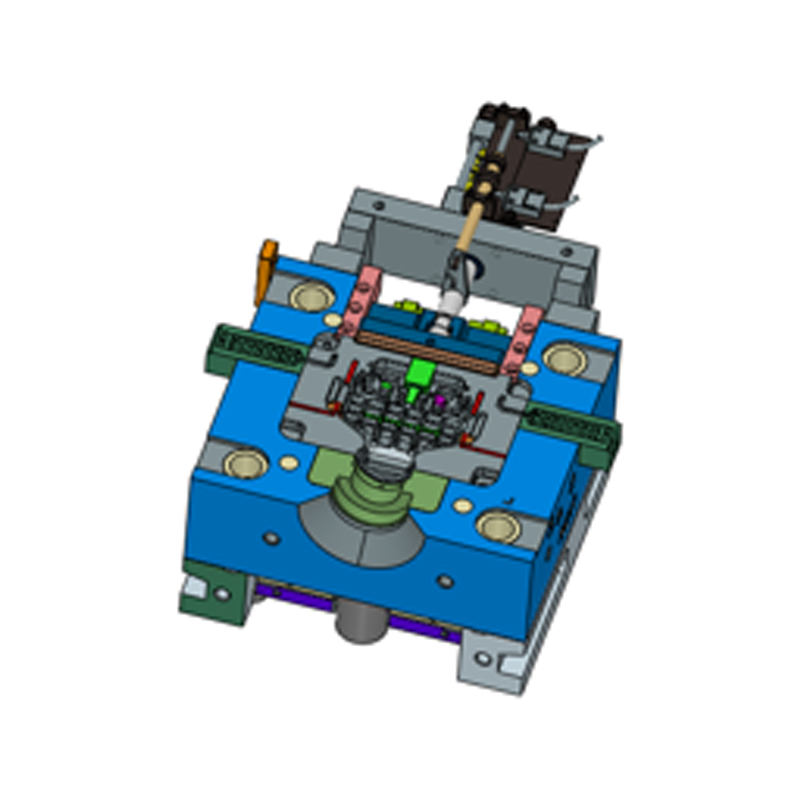

Provocări aduse de sistemele de management termic

Piesele vehiculelor cu energie noi (în special bateriile de putere și carcasele motoarelor) au cerințe clare pentru managementul termic. În timpul procesului de dezvoltare, matrița trebuie să ia în considerare dacă un design bun al structurii de disipare a căldurii poate fi realizat după formarea produsului, ceea ce afectează direct performanța produsului. Formele tradiționale pentru vehicule au mai puțină presiune de proiectare în acest sens. Pentru noile produse energetice, dezvoltarea matriței integrează adesea designul canalului de răcire, optimizarea aspectului cavității de turnare și metodele de analiză a tensiunii termice.

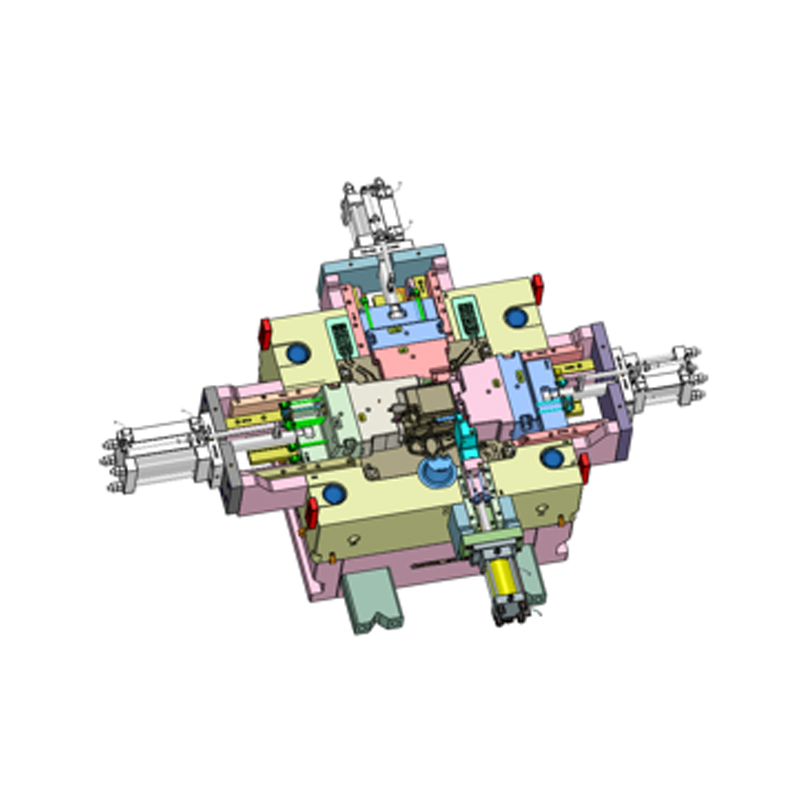

Diferențele dintre procesul de turnare sub presiune și sistemul de injecție

Vehiculele cu energie noi folosesc adesea procese de turnare sub presiune sau de turnare sub vid, iar matrița trebuie să se adapteze la procesul tehnic de injecție de mare viteză, turnare la presiune înaltă și răcire rapidă. În condiții de înaltă presiune, distribuția forței de strângere a matriței, sistemul de evacuare și sistemul de control al temperaturii matriței sunt mai critice. În schimb, turnarea obișnuită la presiune joasă sau turnarea gravitațională este încă utilizată pe scară largă în matrițele tradiționale pentru vehicule, iar cerințele pentru sistemele de matriță sunt puțin mai mici.

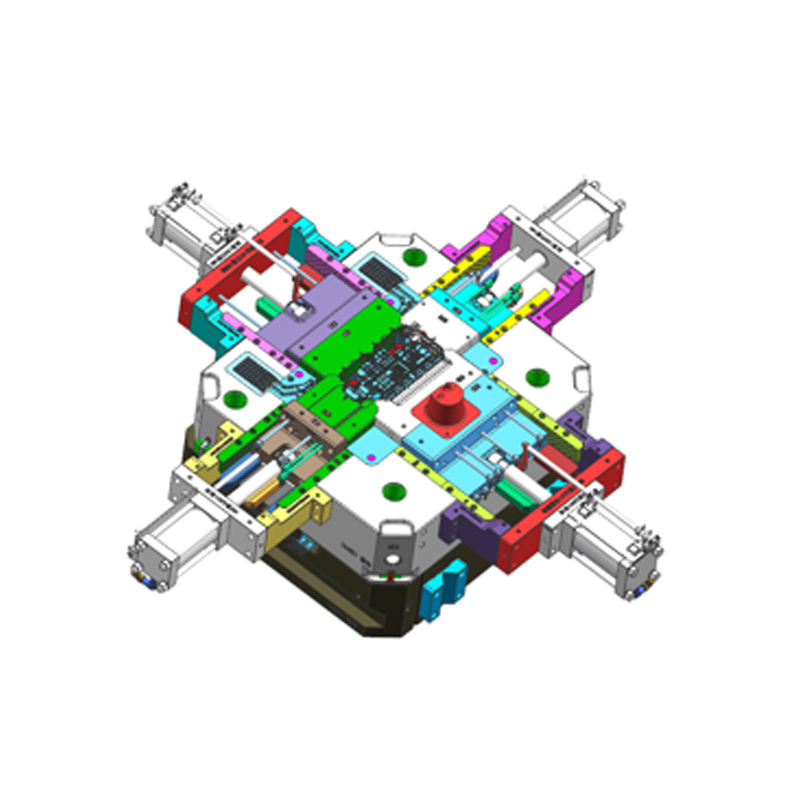

Cerințe mai stricte pentru controlul de precizie

Cerințele vehiculelor noi de energie pentru siguranță și stabilitate a performanței au determinat precizia matriței să se apropie de nivelul de microni, în special în carcasele modulelor de baterie, carcasele de control electronic etc., și sunt propuse standarde mai stricte pentru toleranța dimensională, concentricitatea și planeitatea matriței. Deși matrițele auto tradiționale se concentrează și pe precizie, cerințele generale sunt relativ laxe, în special în unele structuri mari, care permit o anumită cantitate de spațiu de post-procesare.

Durata de viață a matriței și metodele de întreținere sunt în mod evident diferite

Deoarece noi matrițe de energie sunt adesea folosite în turnarea la presiune înaltă și liniile de producție de înaltă frecvență, durata de viață a matriței este provocată. Selectarea materialului matriței, procesul de tratament termic și întreținerea controlului temperaturii în timpul utilizării matriței au devenit punctul central. Ritmul de întreținere al matrițelor tradiționale pentru vehicule este relativ stabil, mediul de procesare este mai controlabil, iar presiunea de gestionare a frecvenței de întreținere și durata de viață a matriței este relativ scăzută.

Gradul de aplicare a instrumentelor de proiectare și a tehnologiei de simulare

În procesul de proiectare a matrițelor de turnare a vehiculelor cu energie noi, instrumentele de analiză de simulare, cum ar fi Moldflow și Magmasoft, sunt utilizate pe scară largă pentru a ajuta la optimizarea aspectului porții, pentru a prezice efectul de umplere și deformarea contracției. Această metodă de proiectare digitală îmbunătățește semnificativ eficiența și acuratețea dezvoltării matriței. Designul tradițional al matriței este încă în tranziție către digitalizare, iar dependența sa de tehnologie este relativ scăzută.

Cum se asigură NKT Tooling că matrițele de turnare pentru noua serie de vehicule energetice au performanțe bune de management termic?

Importanța managementului termic în noi matrițe de turnare a energiei

Piesele autovehiculelor cu energie noi folosesc în mare parte tehnologia de turnare sub presiune sau de turnare în vid, iar distribuția stresului termic are un impact direct asupra duratei de viață a matriței și a calității turnării produsului. Matrița trebuie să reziste la efectele alternative ale încălzirii și răcirii rapide în timpul procesului de turnare, astfel încât capacitatea de management termic determină stabilitatea, eficiența ciclului și consistența matriței. Un design bun de gestionare termică poate controla diferența de temperatură dintre diferitele părți ale matriței, poate reduce riscul de fisurare prin oboseală termică și poate îmbunătăți ritmul de producție.

Selectarea materialului pentru a satisface cerințele de conducție termică

Pentru a îmbunătăți eficiența conducției de căldură a matriței, Ningbo NKT Tooling Co., Ltd. va selecta materiale din oțel sau aliaje cu conductivitate termică mai mare în funcție de structura piesei și metoda de turnare, cum ar fi oțelul de scule îmbunătățit H13, 1.2343 ESR, 1.2367 etc., pentru a îmbunătăți capacitatea corpului matriței de a absorbi și elibera căldura. În plus, pentru zonele care necesită răcire cu cheie, compania va introduce și inserții sau dopuri din aliaj de cupru pentru a echilibra și mai mult temperatura locală.

Design rafinat al canalelor de răcire încorporate

În ceea ce privește proiectarea structurii de management termic, NKT Tooling utilizează software CAD 3D pentru a simula și analiza aspectul canalelor de răcire pentru a se asigura că sistemul de răcire acoperă zonele cheie de turnare ale matriței. De exemplu, în carcasa bateriei sau matrița controlerului, un canal de apă direct, un circuit de răcire în spirală sau o cavitate independentă de control al temperaturii vor fi proiectate pentru a obține o dispersie rapidă a temperaturii și un control eficient. Aceste canale sunt adesea completate de găuri CNC adânci pentru a îmbunătăți acuratețea procesării și stabilitatea structurală.

Analiza de simulare a câmpului termic îmbunătățește capacitatea de predicție

Compania folosește pe scară largă software de simulare termică, cum ar fi MAGMASOFT sau ProCAST, pentru a analiza în mod dinamic conducția căldurii, concentrația de căldură și viteza de răcire a matriței în timpul procesului de turnare sub presiune. Prin predicția și ajustarea schimbărilor termice în fiecare etapă, punctele moarte sau punctele fierbinți ale controlului termic sunt corectate în prealabil, uniformitatea ciclului termic al matriței este îmbunătățită și se evită deformarea sau concentrarea tensiunilor. Impactul asupra dimensiunii piesei.

Management integrat al sistemului de control al temperaturii

Pentru a facilita funcționarea și monitorizarea efectivă, Ningbo NKT Tooling Co., Ltd. poate echipa matrița cu un sistem integrat de control al temperaturii care acceptă funcții precum conexiunea la mașină a temperaturii matriței, monitorizarea termocuplului și reglarea regională a temperaturii. Prin gestionarea sistematică a parametrilor termici, utilizatorii pot ajusta curba temperaturii matriței în diferite condiții de producție pentru a menține o stare stabilă de turnare. Acest design integrat este potrivit în special pentru matrițe, cum ar fi carcasele de acționare electrică cu cerere mare și carcasele noi de unități de control al energiei.

Combinația cu mai multe materiale reduce riscul de oboseală termică

Pentru zonele de șoc termic de înaltă frecvență, cum ar fi porți, caneluri de aerisire sau zone de tranziție cu pereți subțiri, NKT Tooling va folosi o combinație de mai multe materiale. De exemplu, materialele cu coeficienți diferiți de dilatare termică sunt încorporate în poziții de spălare la temperatură ridicată pentru a îmbunătăți absorbția șocului termic și pentru a reduce fisurarea și colapsul marginilor. Această strategie locală de optimizare a materialelor prelungește în mod eficient durata de viață generală a matriței.

Mecanismele de întreținere și feedback ajută la optimizarea performanței termice

După ce matrița este livrată pentru utilizare, compania va oferi, de asemenea, servicii regulate de inspecție și evaluare a performanței termice, pe baza utilizării clienților. Prin analiza fluidității sistemului de răcire, a timpului de reacție la diferența de temperatură și a urmelor de oboseală termică de suprafață, sunt oferite sugestii de îmbunătățire pentru utilizarea ulterioară a matriței sau dezvoltarea de noi matrițe. Acest mecanism de suport pentru managementul termic pe întregul proces oferă o bază pentru funcționarea stabilă și optimizarea continuă a matriței.